A válvula guilhotina (knife gate valve) é um dispositivo de isolamento projetado para operar com fluidos que contêm sólidos em suspensão, fibras ou lamas (slurries). Sua lâmina plana corta o fluxo e se assenta em um anel de vedação, garantindo fechamento confiável com queda de pressão moderada e baixa perda de carga em plena abertura.

Ao entender tipos, normas e critérios de especificação, você reduz risco de travamentos, vazamentos e paradas – especialmente em pasta de celulose, mineração, saneamento e químico. Pensando nisso, este guia apresenta conceitos, variantes construtivas, usos corretos e um checklist de projeto para orientar a compra e a operação. Confira!

O que é uma válvula guilhotina

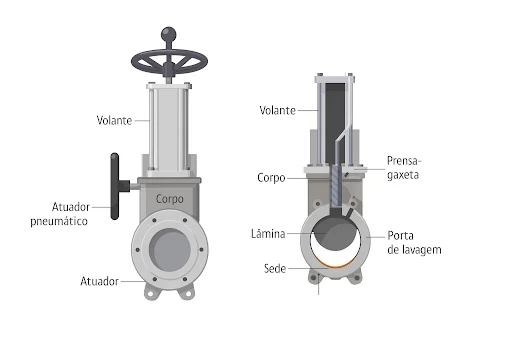

Diferente de gaveta tradicional, a lâmina (gate) da guilhotina é fina e guiada, capaz de atravessar meios com sólidos e assentar-se contra sedes metálicas ou resilientes (elastômero/PU/PTFE). A construção típica é bonnetless (sem castelo fechado), com gaxeta superior, torres de guia e, em muitos modelos, portas de purge/flush para evitar acúmulo de sólidos na cavidade. O corpo pode ser wafer, lug ou flangeado, permitindo instalação compacta em trechos curtos.

Quando usar a válvula guilhotina

A válvula guilhotina entrega melhor custo-benefício quando o processo envolve sólidos, necessidade de isolamento rápido e pressões moderadas. Os pontos abaixo explicam por que ela se sobressai nessas condições e o que considerar ao especificá-la.

Fluidos com sólidos em suspensão, fibras e lamas abrasivas

A lâmina fina “corta” o leito de sólidos e atravessa fibras sem emperrar, enquanto o assento (metálico ou resiliente) assegura fechamento adequado. Guias laterais e a cavidade aberta (bonnetless) reduzem o acúmulo, e raspadores opcionais limpam a lâmina a cada ciclo, mantendo o torque/força de manobra baixo e a vedação consistente mesmo em slurries abrasivos.

Linhas de grande diâmetro com pressões moderadas

O corpo wafer/lug tem face-a-face curto e peso contido, o que simplifica montagem em DN elevados. Em plena abertura, a passagem é praticamente plena, com baixa perda de carga; no fechamento, a força necessária cresce menos que em válvulas de assento tradicionais quando o ∆P é moderado, permitindo acionamentos compactos e menor CAPEX.

Operação abre/fecha (isolamento), não modulante

A guilhotina foi concebida para bloqueio. Em isolamento ela oferece passagem desobstruída e fechamento positivo. Já em estrangulamento contínuo, jatos acelerados e partículas podem erodir assentos e lâmina; por isso, use-a para on/off e reserve o controle modulante para válvulas dedicadas (globo/rotativas).

Necessidade de vedação unidirecional ou bidirecional

Modelos unidirecionais atendem processos com sentido de pressão definido, reduzindo custo e complexidade. Quando há reversões de fluxo, backflush ou transientes hidráulicos, a versão bidirecional mantém estanqueidade em ambos os sentidos graças a sedes e suportes projetados para receber a lâmina por qualquer lado.

Recursos de raspadores e portas de lavagem (flush)

Raspadores removem incrustações da lâmina no curso, preservando o assento e a gaxeta. Portas de flush permitem injetar fluido de limpeza na cavidade, expulsando sólidos antes do fechamento final. Esses recursos estendem a vida útil e reduzem paradas por travamento – diferenciais críticos em mineração, saneamento e pasta de celulose.

Tipos de válvula guilhotina

As variações de válvula guilhotina se organizam em três eixos:

Direcionalidade da vedação

- Unidirecional: sela em um sentido de pressão diferencial. Adequada a aplicações com fluxo/pressão predominantes em um lado;

- Bidirecional: sela em ambos os sentidos; preferível quando há reversões de fluxo/pressão, batimentos hidráulicos ou operações de limpeza backflush.

Tipo de sede

- Metálica: maior tolerância térmica e mecânica, suporta abrasão, porém com estanqueidade menos rigorosa;

- Resiliente (elastômero/PU/PTFE): melhor estanqueidade e menor esforço de fechamento; atenção a compatibilidade química/temperatura e à extrusão sob ∆P elevado.

Arranjo construtivo

- Wafer (compacta e econômica), lug (facilita retirada de trechos) ou flangeada (robustez e manutenção);

- Bonnetless (aberta) para fácil limpeza; bonneted quando se deseja isolar a cavidade do ambiente/odor;

- Recursos como raspadores de lâmina, portas de lavagem e gaxetas especiais melhoram confiabilidade em slurries.

Normas e referências usuais

As normas a seguir orientam materiais, construção, dimensões, classes de pressão e métodos de ensaio/aceitação para válvula guilhotina. Elas ajudam a confirmar direcionalidade de vedação, tipo de sede (metálica ou resiliente), compatibilidade de flangeamento e critérios de teste em projeto, compra e FAT/SAT. Dependendo do setor (industrial x saneamento), a ênfase muda – por isso, resumimos abaixo o que observar em cada referência.

- MSS SP-81: diretrizes para válvulas guilhotina industriais (material, construção, dimensões e testes);

- AWWA C520: requisitos para aplicações de água/águas residuárias (materiais, testes de vedação/pressão, dimensões);

- Ensaios de pressão/vedação: muitos fabricantes adotam ISO 5208 ou API 598 como referência de teste hidrostático/pneumático e estanqueidade;

- Flanges e faceamento: compatibilidade com normas de tubulação (p.ex., ASME/EN) conforme projeto.

Dica: verifique na folha técnica o rating de pressão/temperatura, direcionalidade, materiais molhados e critérios de teste declarados. Em meios abrasivos, priorize sedes/metais e proteções internas adequadas.

Acessórios e acionamentos

As guilhotinas podem ser operadas por volante, alavanca ou por acionamentos externos. Em diâmetros grandes, ciclos frequentes ou locais remotos, a válvula guilhotina pneumática é a escolha mais comum, pela simplicidade e velocidade. Atuadores elétricos e hidráulicos também são usados conforme disponibilidade de utilidades e requisitos de segurança.

Para combinar força/curso e tempo de resposta ao seu processo, consulte o nosso portfólio de atuadores. Em aplicações nas quais a válvula precisa modular (controle contínuo), o adequado é migrar para válvulas de controle com posicionamento preciso, e não usar guilhotina para estrangulamento.

Especificação: o que não pode faltar

Antes de listar os requisitos, alinhe dados de processo e de instalação para que o pedido seja comparável entre fornecedores e auditável em FAT/SAT.

- Função: isolamento simples ou necessidade de vedação bidirecional? Haverá backflush?

- Fluido e sólidos: % de consistência, granulometria, abrasividade, temperatura e corrosividade.

- Pressões e ∆P: montante/jusante (mín./nom./máx.). Atenção a golpes de aríete.

- Classe de vedação desejada: metal x resiliente; requisitos de emissão/vedação na gaxeta.

- Materiais “molhados”: corpo, lâmina, sedes, gaxetas; revestimentos internos (PU, UHMWPE, borracha).

- Arranjo mecânico: wafer/lug/flangeado; espaço livre para extração da lâmina; necessidade de raspadores e portas de lavagem.

- Acionamento e automação: manual x pneumático/elétrico/hidráulico; intertravamentos; fim de curso.

- Testes e conformidade: padrões de ensaio de vedação/pressão adotados (p.ex., ISO 5208/API 598) e requisitos de documentação.

Quando a guilhotina não é o melhor caminho

A guilhotina é ótima para isolamento, mas não para controle modulante. Em malhas de processo que exigem estabilidade e rangeabilidade, prefira válvulas de controle (globo/rotativas) com trims anti-cavitação/antirruído e posicionamento preciso.

Para controle local simples de pressão/temperatura em utilidades, muitos projetos se beneficiam de válvulas reguladoras auto operadas, que dispensam energia externa. E quando a aplicação de controle exigir diagnóstico e repetibilidade, o uso de posicionadores em válvulas de controle permite autotune, assinatura de curso e alarmes padronizados.

Seleção do acionamento e integração

A escolha do acionamento da válvula guilhotina deve considerar frequência de manobras, diâmetro/∆P, necessidade de fechamento rápido, classe de área, disponibilidade de utilidades (ar, energia) e requisitos de automação (intertravamentos, fins de curso, sinalização remota).

Para grandes diâmetros ou ciclos frequentes, a válvula guilhotina pneumática é comum; onde não há ar de instrumento, o elétrico costuma ser indicado; quando se exige muito torque em pouco espaço, avalie o hidráulico.

Além disso, dimensione tempo de ciclo para evitar golpes, e garanta qualidade do ar/energia.

A seguir, prós e contras de cada opção:

- Manual (volante): econômico, adequado a manobras eventuais e pressões moderadas;

- Pneumático: rápido, simples, seguro em áreas classificadas; exige ar limpo e dimensionamento correto do cilindro/solenóides;

- Elétrico: bom para pontos sem ar de instrumento, com controle elétrico e telemetria;

- Hidráulico: muita força em espaços reduzidos; comum em mineração pesada.

Boas práticas: prever indicadores de posição, purgas e acessos de manutenção; em serviços abrasivos, usar raspadores de lâmina e linhas de lavagem. Em automação, dimensionar válvulas/solenóides e verificar tempos de ciclo, evitando golpes e travamentos.

Checklist rápido de projeto e operação

Use este checklist como revisão final antes de emitir a especificação, fechar o pedido e comissionar a instalação. Ele consolida os pontos críticos – direcionalidade, rating P/T, tipo de sede, materiais molhados, arranjo/automação e critérios de teste (p.ex., ISO 5208/API 598) – para tornar propostas comparáveis, orientar FAT/SAT e prevenir travamentos e vazamentos em serviço.

- Confirmar direcionalidade (uni x bidirecional) e rating P/T;

- Definir sede (metálica x resiliente) conforme abrasão/temperatura/estanqueidade desejada;

- Selecionar materiais compatíveis; considerar revestimentos contra abrasão;

- Escolher arranjo (wafer/lug/flangeado) e prever espaço para manutenção;

- Decidir acionamento e intertravamentos; estimar tempo de ciclo;

- Especificar raspadores e portas de flush quando houver sólidos aderentes;

- Estabelecer critérios de teste (ISO 5208/API 598) no pedido;

- Planejar a rotina de inspeção de gaxetas e guias; monitorar sinais de travamento ou fuga.

A válvula guilhotina é a escolha certa para isolamento confiável em meios com sólidos em suspensão, desde que tipo de sede, direcionalidade, materiais e acionamento sejam compatíveis com o processo e que os critérios de teste estejam claros desde a especificação.

Em controle modulante, migre para válvulas dedicadas com posicionamento preciso; em utilidades, considere reguladores auto-operados. Seguindo o checklist e as referências normativas citadas, você aumenta a disponibilidade do sistema, reduz custos e melhora a segurança operacional.

Leia também: 5 principais características das válvulas redutoras de pressão