As válvulas de controle são elementos fundamentais para a regulação de variáveis como pressão, temperatura, nível e vazão em processos industriais. Elas atuam como dispositivos finais de controle, ajustando o fluxo de fluidos com base em sinais recebidos de sistemas automatizados.

Entretanto, para que essas válvulas operem com máxima eficiência, precisão e segurança, é essencial contar com os acessórios adequados. Esses componentes complementares ampliam as funcionalidades da válvula, melhoram sua resposta dinâmica, aumentam a confiabilidade e permitem a integração com sistemas de controle avançados.

Neste artigo, apresentamos os principais acessórios para válvula de controle utilizados na indústria, explicamos suas funções e destacamos os critérios essenciais para uma escolha correta conforme o tipo de aplicação e de válvula instalada.

Por que os acessórios são importantes nas válvulas de controle?

A eficiência operacional de uma válvula depende diretamente de seus acessórios. Eles garantem que o sinal de controle seja interpretado corretamente e convertido em uma resposta precisa do atuador, assegurando estabilidade no processo.

O uso de acessórios adequados permite alcançar um controle mais fino das variáveis do processo, evitando oscilações e garantindo maior exatidão nos ajustes. Isso é particularmente importante em aplicações críticas, nas quais pequenas variações podem comprometer a qualidade do produto ou a segurança da operação.

Além disso, os acessórios são indispensáveis para a comunicação entre a válvula e o sistema de automação. Eles permitem o monitoramento em tempo real do status da válvula, viabilizam diagnósticos remotos e contribuem para ações preditivas de manutenção.

Outro benefício importante é a proteção da válvula contra variações de pressão, contaminantes do ar comprimido e outras interferências que possam comprometer seu desempenho ou reduzir sua vida útil.

Principais acessórios para válvula de controle

Diversos acessórios podem ser acoplados às válvulas de controle, conforme as exigências do processo e as características do sistema de automação. A seguir, explicamos as funções dos principais componentes utilizados.

Posicionadores

Os posicionadores são responsáveis por ajustar a posição do atuador da válvula de acordo com o sinal de controle recebido. Eles comparam o valor do sinal com a posição real da válvula e corrigem qualquer desvio, garantindo maior precisão.

Esses dispositivos podem ser eletropneumáticos ou digitais, com modelos que se comunicam via protocolos industriais como HART, Profibus ou Foundation Fieldbus. Além de maior exatidão, os posicionadores facilitam a integração com sistemas de automação.

Sensores de posição

Sensores como o Valve Position Sensor (VPS) informam a posição atual da válvula (aberta, fechada ou intermediária) para o sistema de controle. Isso permite um monitoramento contínuo do funcionamento da válvula e maior segurança na operação.

Além disso, esses componentes são úteis em sistemas que utilizam intertravamentos, paradas automáticas e feedbacks para PLCs e controladores de segurança.

Conversores eletropneumáticos

Conversores eletropneumáticos (I/P ou E/P) transformam sinais elétricos (geralmente 4-20 mA) em sinais pneumáticos, que acionam os atuadores das válvulas. Eles são indispensáveis em sistemas híbridos que utilizam controle eletrônico e atuadores pneumáticos.

Com alta precisão de conversão, esses dispositivos garantem resposta rápida e linearidade no controle do atuador, influenciando diretamente na qualidade da regulação.

Reguladores de pressão

Os reguladores mantêm a pressão de alimentação do ar comprimido dentro da faixa ideal para o funcionamento dos atuadores e dos posicionadores. Isso evita falhas causadas por pressão excessiva ou insuficiente.

O uso de reguladores é especialmente importante em plantas onde a pressão da linha de ar pode variar ao longo do tempo ou entre setores diferentes.

Filtros

Os filtros reguladores removem partículas sólidas e umidade do ar comprimido antes de sua entrada nos acessórios pneumáticos. Eles evitam o entupimento de componentes sensíveis e reduzem o desgaste prematuro.

A aplicação é recomendada em qualquer sistema de válvulas pneumáticas, especialmente em ambientes com ar de baixa qualidade ou redes sem tratamento centralizado.

Boosters

Boosters pneumáticos, também chamados de amplificadores de volume, têm a função de ampliar a quantidade de ar enviada ao atuador sempre que há uma variação no sinal de controle. Com isso, o tempo de resposta da válvula é significativamente reduzido.

Esse recurso é especialmente vantajoso em válvulas de grande porte ou em aplicações que demandam reações rápidas às mudanças de setpoint, sem prejudicar a estabilidade do sistema.

Indicadores visuais de posição

Indicadores visuais fornecem uma visualização rápida do estado da válvula diretamente no campo. Eles são úteis para operadores e equipes de manutenção durante inspeções rotineiras ou intervenções emergenciais.

Alguns modelos oferecem feedback elétrico, permitindo monitoramento remoto aliado à visualização local.

Como escolher os acessórios ideais para sua válvula de controle

A escolha dos acessórios para válvula de controle deve considerar as características técnicas do componente, as exigências do processo e a arquitetura da planta. A seguir, listamos os principais critérios para orientar essa decisão.

Tipo de válvula e atuador

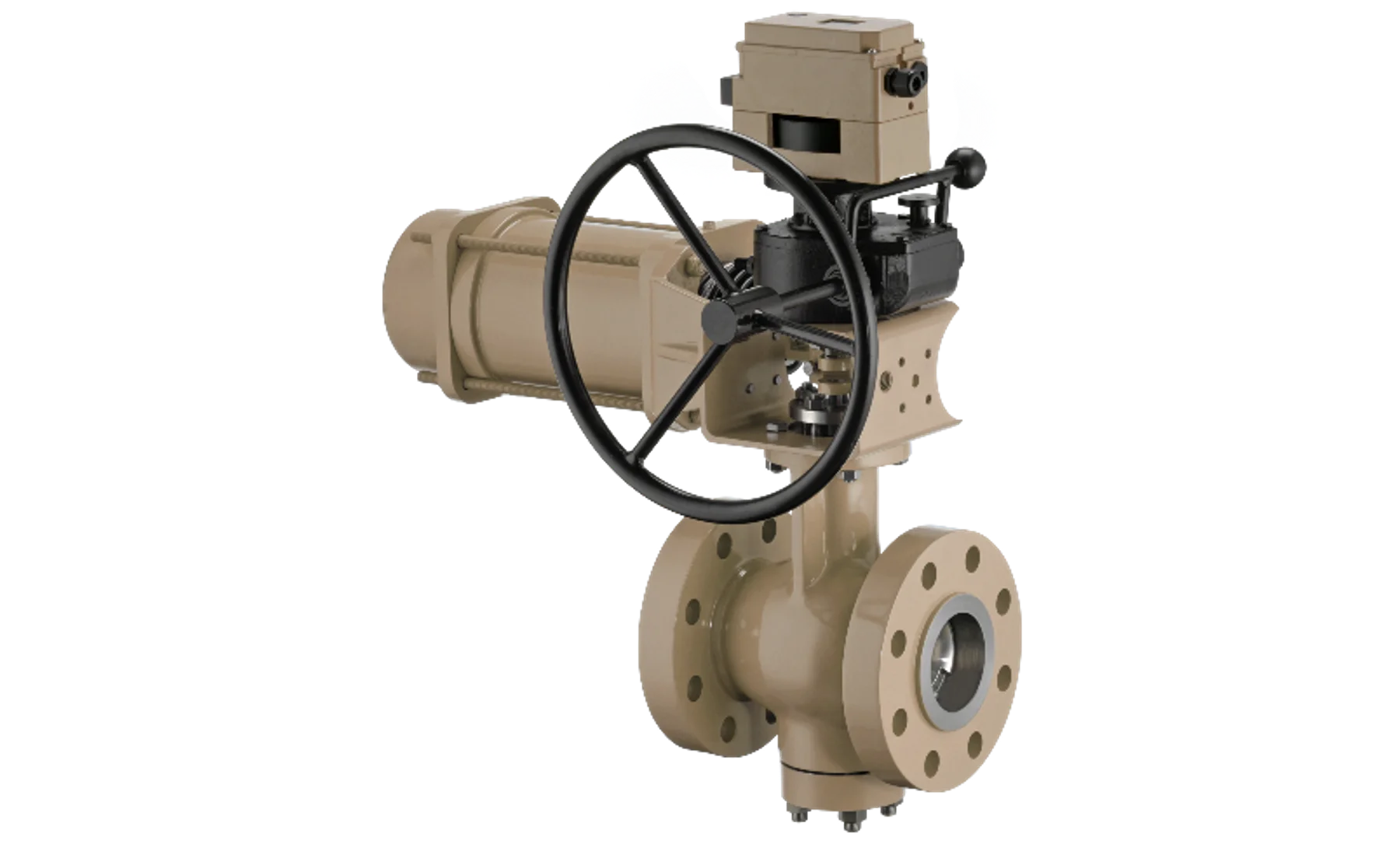

O tipo de válvula de controle (linear, rotativa, globo, esfera, borboleta, entre outras) e o modelo de atuador (pneumático, elétrico ou hidráulico) determinam quais acessórios são compatíveis e recomendados. Essa escolha influencia diretamente o desempenho do conjunto e a confiabilidade da operação ao longo do tempo.

Sinal de controle disponível

É fundamental verificar se o sistema utiliza sinais elétricos, digitais ou pneumáticos, e se os acessórios precisam fazer a conversão entre eles. Selecionar corretamente os componentes garante a integração adequada com o sistema de controle da planta.

Exigência do processo

Processos que exigem maior precisão ou resposta dinâmica demandam acessórios como posicionadores digitais, boosters e sensores de posição. Esses elementos aumentam a sensibilidade e a capacidade de resposta da válvula em condições críticas de operação.

Integração com sistemas de automação

Em plantas automatizadas, é recomendável utilizar acessórios com comunicação via protocolos industriais, que possibilitem diagnósticos, calibração remota e controle avançado. Essa integração permite otimizar a manutenção preditiva e melhorar a rastreabilidade do processo.

Espaço físico e acessibilidade

Ambientes de difícil acesso podem exigir acessórios com indicadores visuais ou feedback remoto para facilitar a operação e a manutenção. Considerar a ergonomia e a visualização local ajuda a reduzir erros operacionais e tempo de intervenção.

Custo-benefício

Avaliar o impacto dos acessórios no desempenho geral do sistema ajuda a equilibrar o investimento com os ganhos em confiabilidade, eficiência e durabilidade. A escolha correta evita gastos desnecessários e contribui para a performance e a vida útil da planta.

Soluções completas em acessórios para válvula de controle

A escolha e integração correta dos acessórios para válvula de controle são determinantes para o bom desempenho de sistemas industriais automatizados. Quando bem especificados, esses componentes elevam a confiabilidade operacional, reduzem falhas e garantem maior controle sobre os processos.

A Samson oferece um portfólio completo de acessórios, atuadores, válvulas de controle, válvulas reguladoras auto operadas, posicionadores e equipamentos complementares, com foco em desempenho, durabilidade e integração com os principais sistemas de automação do mercado.

Com décadas de expertise em soluções para controle de processos, a Samson atua lado a lado com seus clientes na especificação técnica ideal para cada aplicação, desde ambientes simples até plantas industriais complexas e críticas.

Entre em contato com nossa equipe técnica e conheça soluções personalizadas para ampliar a performance do seu sistema de controle com segurança, precisão e confiabilidade.